Hochgeschwindigkeits-Qualitätsprüfung für Blechaußenhautbauteile

In der Automobilindustrie kommen sogenannte Blechaußenhautbauteile zum Einsatz. Sichtbare Unebenheiten und Risse verringern entscheidend die Qualität der Bauteile. Da in diesem Bereich verwendete Pressen bis zu 72 Bauteile pro Minute produzieren können, wird aktuelle lediglich eine kurze Sichtprüfung vorgenommen und eine vollständige Bauteilprüfung nur stichprobenartig durchgeführt. Um die dadurch verursachten nachträglichen Nachbesserung zu vermeiden ist eine hundertprozentige Prüfung der Bauteile von großem Interesse.

Gegenwärtig wird die Qualitätskontrolle von Blechbauteilen manuell mit Hilfe von Abziehsteinen durchgeführt. Das Ziel des Projektes ist eine vollautomatische, robotergestützte 100%-Prüfung von Blechaußenhautbauteile innerhalb der Produktionslinie ohne die Taktzeit zu beeinflussen.

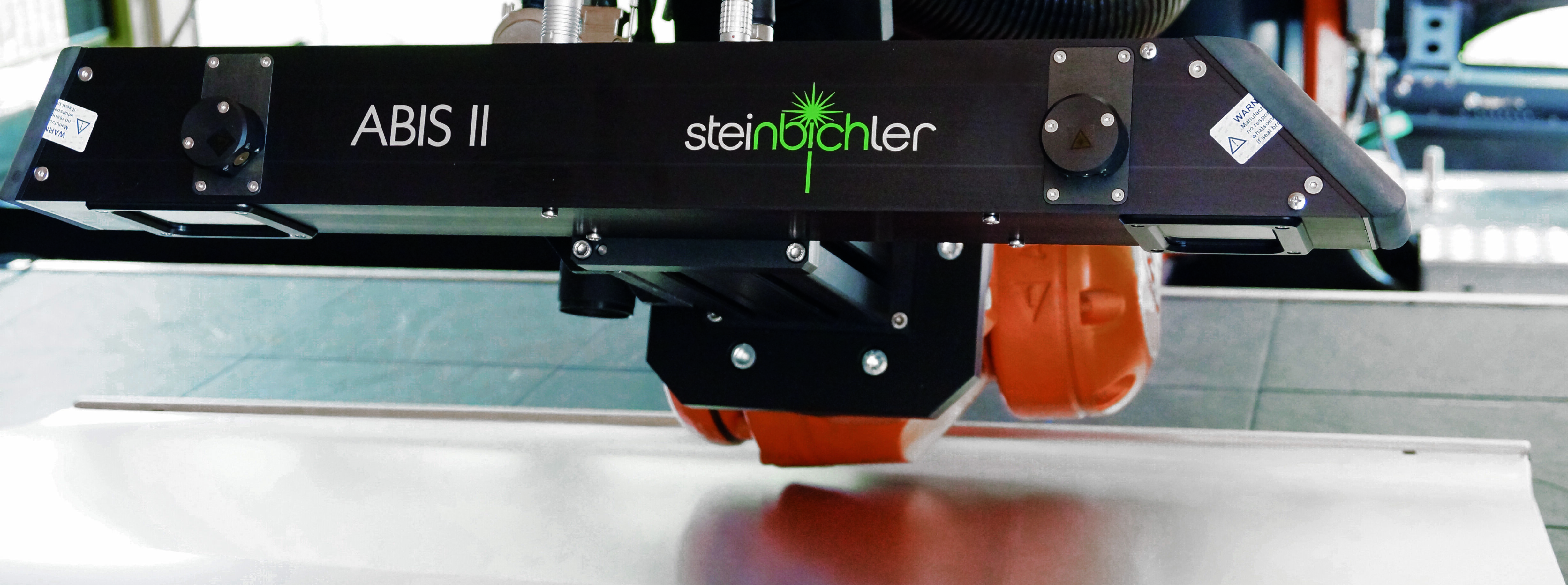

Das ABIS II System der Firma Carl Zeiss Optotechnik GmbH ist ein patentiertes Messsystem, welches zur Detektion von Fehlern auf Außenhautteilen im Automobilbau entwickelt wurde. Das aktuelle System, basierend auf einem Standardroboter und dem ABIS II Sensor, ist jedoch nur zur Untersuchung von Stichproben geeignet. Zur Erweiterung des Systems für eine 100%-Prüfung in der Produktionslinie, soll der existierende Sensor mit einem Hochgeschwindigkeitsroboter kombiniert werden. Die Bauteile werden normalerweise mit hohen Bandgeschwindigkeiten transportiert, sodass ein weiterer Fokus des Projekts auf der Synchronisation mit diesen Bändern liegt.

Um die Leistung des Systems zu optimieren, wird die Software um eine automatisierte Ermittlung von messzeitoptimierten Messpunkten erweitert. Ferner sollen durch die Software umfangreiche Messaufgaben in einem Mehrrobotersystem aufgeteilt werden. Ein System zur vollautomatischen 100% Prüfung würde einen erheblichen Qualitätssprung in der Automobilindustrie und Branchen mit ähnlichen Bauteilen ermöglichen.

Carl Zeiss Optotechnik GmbH, ehem. Steinbichler Optotechnik GmbH