Datendurchgängige Roboterlösung zur automatisierten Fertigung von Schaltschränken in Losgröße 1

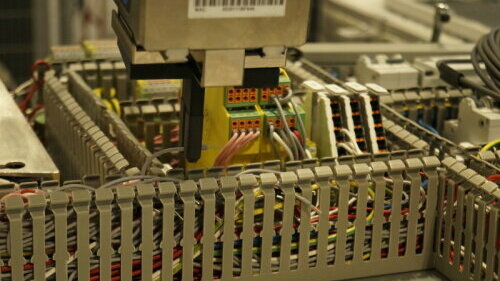

Die Steuerungsmodule von Maschinen und Anlagen werden in der Regel in Schaltschränken untergebracht. Neben Speicherprogrammierbaren Steuerungen (SPS) gibt es eine Vielzahl unterschiedlicher Komponenten, wie I/O-Module oder Klemmenleisten, die in einem solchen Schaltschrank integriert werden müssen. Da die Größe und Art der zugehörigen Anlagen bzw. Maschinen stark variieren, ist der Schaltschrankbau durch eine hohe Variantenvielfalt geprägt. Dies trifft besonders für das Projektgeschäft zu, bei dem Schaltschränke in Einzelfertigung (Losgröße 1) gefertigt werden. Etwa 50% des Montageaufwands entfällt dabei auf die Verdrahtung.

Während für vor- und nachgelagerte Prozesse bereits Automatisierungslösungen am Markt erhältlich sind, gibt es besonders für die automatisierte Verdrahtung von Schaltschränken in Einzelfertigung derzeit keine Lösung.

Im Forschungsprojekt RoboSchalt soll eine Automatisierungslösung zur Verkabelung des Schaltschrankes bestehend aus einer innovativen Kombination aus Kabelmagazin und Montagewerkzeug sowie einer automatisierten Roboterprogrammerzeugung entwickelt werden. Sowohl das Magazin als auch das Werkzeug werden als Cyber-Physisches System ausgelegt, sodass insbesondere eine Vernetzung untereinander und mit anderen (firmeninternen) IT-Systemen möglich ist.

Das Werkzeug wird von einem Standard-Industrieroboter geführt, wodurch eine kostengünstige Umsetzung als auch einfache Austauschbarkeit des Roboters gewährleistet ist. Die angestrebte Lösung setzt einen durchgängigen Datenaustausch von der Planung bis zur Fertigung um und ermöglicht damit eine automatisierte Kabelmontage mit direkter Qualitätskontrolle der montierten Kabel.

Zur Umsetzung der Verdrahtungsaufgabe werden zuerst die notwendigen Informationen für den Montageauftrag gesammelt. Ein Montageauftrag enthält die Start- und Endpositionen der Kabel, die Verläufe der Kabel in den Kabelkanälen sowie die jeweiligen Kabelkonfektionen (Typ, Querschnitt, Länge, Aderendhülsen). In einem zweiten Schritt wird aus diesen Informationen ein Roboterprogramm für die automatische Verdrahtung erzeugt. Zudem liefert der entwickelte Algorithmus die Position des Schaltschrankes im Arbeitsraum des Roboters. Je Auftrag werden maximal so viele Kabel behandelt, wie in einem Magazin untergebracht werden können. Die Konfektionen der Kabel werden dann an das Magazin zur Befüllung übermittelt.

Sowohl das Werkzeug als auch das Magazin verfügen über eine TCP/IP Schnittstelle und können über diese Informationen austauschen. Das Roboterprogramm nutzt diese Schnittstelle, um die Aufnahmeposition des nächsten Kabels zu erhalten. Dazu übermittelt das Werkzeug die gewünschte Konfektion an das Magazin und erhält die Aufnahmeposition. Nach dem Erhalt der Aufnahmeposition sind alle Informationen für die Ausführung des Roboterprogramms vorhanden. Es wird eine automatische Qualitätskontrolle nach jeder Kabelverlegung durchgeführt.

Stefanie Bartelt

Industriestr. 38c E2/42

Tel.: 0234 / 32 26296

E-Mail: s.bartelt@lps.rub.de

Dieses Forschungsvorhaben wird durch das BMWI im Rahmen der Förderlinie „Zentrales Innovationsprogramm Mittelstand gefördert.

Förderkennzeichen: ZF4060720RP7

Projektlaufzeit: 01.07.2018-31.08.2020

Projektpartner: SCHUBS GmbH, Hameln