Entwicklung eines automatisierten Kupferkokillengussverfahrens auf Basis adaptiver Abguss-Trajektorienoptimierung

Im Rahmen des Projekts FlowOptRobIng wird ein robotergestützter und automatisierter Kokillengießprozess entwickelt. Unter Einsatz von fluiddynamischen, thermischen und kinematischen Mehrphysiksimulationen soll eine Auftragsanfrage beurteilt und die Produktionsvorbereitung ermöglicht werden, die eine automatische Erzeugung einer Robotertrajektorie und zugehörige Parameter für die Automatisierung liefert.

Im Bereich der urformenden Industrien und im Stahlbau sind deutsche Unternehmen einem erheblichen Wettbewerbsdruck ausgesetzt. Dies resultiert aus der Notwendigkeit, im Vergleich zu Produktionsstandorten in Niedriglohnländern wettbewerbsfähig zu bleiben. Um den Herausforderungen gerecht zu werden, bedarf es frühzeitiger einer strategischen Ausrichtung und Anpassung der bestehenden Gießereiproduktionssysteme, um wirtschaftlich konkurrenzfähig zu bleiben und den Produktionsstandort Deutschland zu erhalten.

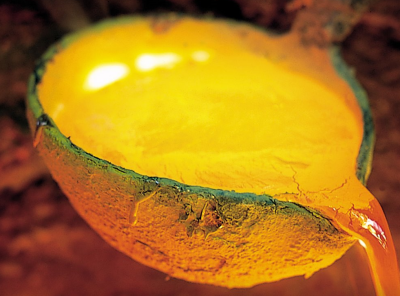

Die vollständige Prozessbeherrschung bei der Automation von komplexen Gießereiprozessen, wie dem Druck- oder Kokillenguss von Kupferlegierungen, ist dabei ein aufzubauende Schlüsselkompetenz. Dazu müssen bereits beim Dosieren und dem Transport der Schmelze thermisch optimiertem Ablaufe für den Abguss realisiert werden, da diese Prozessschritte signifikanten Einfluss auf die Teilequalität und die Energiebilanz des Prozesses haben. Die hierbei auftretenden multivariaten dynamischen Prozessbedingungen, in Form von hohen thermischen Belastungen und werkstofflichen Anforderungen der Schmelze an eingesetzte Gussformen und Werkzeuge, stellen bedeutende Herausforderungen für eine erfolgreiche Prozessautomation dar.

Ziel des Projekts ist es, bisherige manuelle Prozesse in automatisierte zu überführen und somit nachhaltig, ausgehend von der Auftragsannahme bis hin zur Prozessevaluation im Rahmen statistischer Prozessüberwachung, zu optimieren. Die daraus resultierende gesteigerte Abbildung der realitätsnahen Prozessumgebung führt dazu, dass eine systematische Steigerung der Simulationsmodellgute bei gleichzeitiger Steigerung der Wirtschaftlichkeit erreicht werden kann. Durch den Einsatz von industrieller Robotik und Prozessmonitoring können die Prozesssicherheit, Reproduzierbarkeit, Produktionsqualität und Auftragsabwicklungszeiten verbessert werden.

Tommy Luong, M.Sc.

Industriestr. 38c E2/42

Tel: +49 (0)234 32-24592

E-Mail: luong@lps.ruhr-uni-bochum.de

Das Projekt FlowOptRobIng wird im Rahmen des Programms „Zentrales Innovationsprogramm Mittelstand (ZIM)“ unter der Förderkennziffer KK5055224LL4 gefördert.